5-Achs Bearbeitung komplexer Profile

Komplizierte Konturen treten bei der Herstellung von Werkzeugen und Formen auf und sind das Ergebnis der Massenproduktion. Vor dem Aufkommen der CNC-Werkzeugmaschinen wurden Schmiedewerkzeuge und Gesenke in der Automobilindustrie hauptsächlich von Hand hergestellt. Nach den 1970er Jahren wurden CNC-Werkzeugmaschinen häufig im Werkzeug- und Formenbau eingesetzt. Die Grundkonturen komplexer Profile werden normalerweise durch Fräsen bearbeitet, und die umgebenden CNC-Werkzeugmaschinen werden zunächst auf dreiachsiges Gestänge eingestellt.

Nach dem Eintritt in die 1980er Jahre wurden 5-Achsen-Fräsmaschinen häufig in der komplexen Oberflächenbearbeitung eingesetzt. Die Kontur des Werkstücks nach dem Fräsen liegt sehr nahe an der endgültigen Form des Werkstücks, der letzte Endbearbeitungsprozess erfolgt jedoch noch manuell. In den späten 1980er Jahren entwickelte sich die Hochgeschwindigkeits-Schneidtechnologie allmählich und reifte, und ihre Anwendung in der industriellen Produktion wurde in Bezug auf Werkzeugmaschinen, Schneidwerkzeuge und andere verwandte Technologien kontinuierlich verbessert. Da das Hochgeschwindigkeitsschneiden die Vorschubgeschwindigkeit verdoppeln kann, kann der Vorschubabstand verringert werden, ohne die Produktionseffizienz zu verringern. Dies ist eine Voraussetzung für die Verbesserung der Formgenauigkeit des Werkstücks und die Verringerung der Oberflächenrauheit. Gegenwärtig benötigen die meisten durch Hochgeschwindigkeitsfräsen verarbeiteten Werkstücke nicht mehr das letzte manuelle Verarbeitungsverfahren und können direkt in Betrieb genommen werden.

Neue Werkzeugmaterialien: wie Keramik auf Aluminiumoxidbasis, Keramik auf Siliziumnitridbasis, Cermets, Hartmetall, insbesondere die kontinuierliche Entwicklung superharter Beschichtungen, die das Fräsen von Hartflächen ermöglichen. Die Formoberfläche kann nach dem Abschrecken in Form gefräst werden, wodurch eine Verformung vermieden wird, die durch das Abschrecken nach dem Fräsen verursacht wird. Dies vereinfacht nicht nur den Bearbeitungsprozess, sondern verbessert auch die Genauigkeit des Werkstücks.

Darüber hinaus hat bei der Anwendung des Präzisionsschmiedens bei der Werkzeugherstellung der Gesenkrohling nach dem Schmieden bereits seine vorgesehene Grundform, und die verbleibende Bearbeitungszugabe ist im Vergleich zum Fräsen des gesamten Rohlings unbedeutend. In diesem Fall kann es neben dem Fräsen auch durch hocheffizientes Schleifen verarbeitet werden. Im Vergleich zum Hartfräsen kann das hocheffiziente Schleifen nicht nur die Formgenauigkeit des Werkstücks verbessern, sondern auch die Oberflächenrauheit des Werkstücks. Es gibt viele hocheffiziente Schleifverfahren, üblicherweise Hochgeschwindigkeitsschleifen mit sphärischen Schleifscheiben und Bandschleifen mit Riemenscheiben mit kleinem Durchmesser.

Dreidimensionale Freiformflächen in Werkzeugen und Formen werden üblicherweise auf einem 5-Achsen-Bearbeitungszentrum bearbeitet. Da das Material des Werkstücks hauptsächlich aus legiertem Stahl oder Werkzeugstahl besteht, müssen die Struktur der Werkzeugmaschine und das numerische Steuerungssystem die Anforderungen an Produktivität und Werkstückgenauigkeit im Verarbeitungsprozess berücksichtigen und diese als Grundlage für eine angemessene Anordnung und Optimierung verwenden. Um sicherzustellen, dass die Werkzeugmaschine beim Schneiden verschiedener Formmaterialien nicht zu stark verformt wird, sollte der Werkzeugmaschinensteifigkeit bei der Festlegung des Maschinenlayouts höchste Priorität eingeräumt werden. Größere fünfachsige Bearbeitungszentren verwenden meist eine Portalstruktur, und einige kleine und mittlere fünfachsige Bearbeitungszentren verwenden manchmal eine Säulenstruktur.

Seit Anfang der neunziger Jahre wurden fast alle komplexen Formen in der Produktion durch Hochgeschwindigkeitsschneiden bearbeitet. Ziel ist es, die Produktionseffizienz zu verbessern, die Produktkosten zu senken und gleichzeitig die Formgenauigkeit des Werkstücks zu verbessern und die Oberflächenrauheit zu verringern. Um den Anforderungen des Hochgeschwindigkeitsschneidens gerecht zu werden, verwendet die Spindel der Werkzeugmaschine fast ausnahmslos eine elektrische Spindel. Die Spindeldrehzahl ist stufenlos abhängig vom Durchmesser des verwendeten Werkzeugs und die Drehzahl reicht von mehreren tausend Umdrehungen pro Minute bis zu Zehntausenden Umdrehungen pro Minute. Das Antriebssystem des Schiebetisches unterscheidet sich auch von herkömmlichen Bearbeitungszentren beim Hochgeschwindigkeitsschneiden. Zu den häufig verwendeten Systemen gehören Kugelumlaufspindelmutterpaar und Linearmotorantrieb, und die maximale Vorschubgeschwindigkeit kann mehr als 100 m / min erreichen.

Bei der Bearbeitung komplexer Oberflächen muss das CNC-System der Werkzeugmaschine auch einige spezielle Anforderungen erfüllen. Beispielsweise werden CNC-Bearbeitungsprogramme für komplexe Oberflächen im Allgemeinen mit CAD / CAM-Software generiert. Ein Profilprogramm benötigt häufig mehrere Megabyte (Byte) Speicherplatz, und es ist nicht mehr möglich, NC-Programme mit einer Diskette zu übertragen. Daher muss das CNC-System die Funktion haben, sich mit anderen Computersystemen zu vernetzen, um das CNC-Programm direkt vom CAD / CAM zu empfangen. Darüber hinaus muss das numerische Steuerungssystem auch eine fortschrittliche Steuerungstechnologie anwenden, die zunächst die Funktion von LookAhead erfordert. Mit anderen Worten, bevor die Werkzeugmaschine eine bestimmte Spur verarbeitet, analysiert das Datensystem die zu verarbeitende Oberfläche im Voraus. Entsprechend der Krümmung jedes Punktes der gekrümmten Oberfläche und der Verbindungsbeziehung jedes benachbarten Punkts wird die Vorschubgeschwindigkeit der Werkzeugmaschine angemessen eingestellt, um die höchste Produktivität unter der Voraussetzung der Gewährleistung der Genauigkeit des Werkstücks zu erzielen. Um den dynamischen Fehler im Bearbeitungsprozess zu reduzieren, verwendet die Servofehlerkorrektur des neuen Datensystems nicht mehr den vorherigen seriellen Proportional-Differential-Integral-Regler (PID), sondern einen Zustandsregler, der Zustandsparameter wie Position und Geschwindigkeit kompensiert. Die Verwendung dieser Art von Regler kann den Fehler der Antriebshysterese vollständig beseitigen, den nichtlinearen Fehler kompensieren, der durch den Spalt oder die Reibung verursacht wird, und sogar einige Vibrationen der Werkzeugmaschine ausgleichen. Um die Anforderungen zur Verbesserung der Formgenauigkeit des Werkstücks und zur Verringerung der Oberflächenrauheit zu erfüllen.

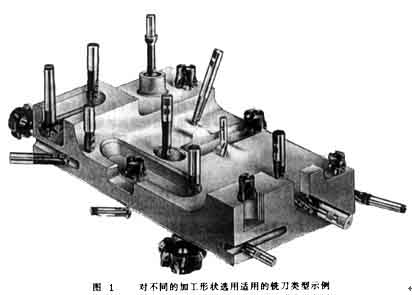

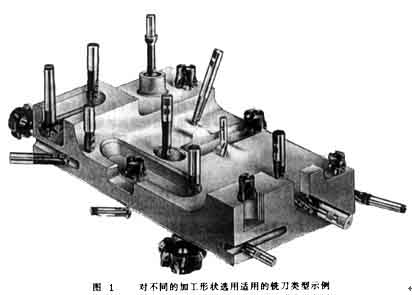

Das Werkzeugsystem spielt bei der Bearbeitung komplexer Profile eine entscheidende Rolle für die Produktionseffizienz und Verarbeitungsqualität. Bei der Auswahl eines Werkzeugsystems müssen Sie zunächst von der Geometrie der zu verarbeitenden Teile ausgehen und die Werkzeugtypen angemessen verwenden. Wie in Abbildung 1 gezeigt, ist die Geometrie jedes Teils sehr unterschiedlich. Wenn zur Verarbeitung nur ein Kugelfräser verwendet wird, muss ein Kugelfräser mit kleinem Durchmesser ausgewählt werden, was es schwierig macht, die Verarbeitungseffizienz zu verbessern. Außerdem ist der Lichtbogenradius einiger Teile so klein, dass er selbst mit einem kleinen Kugelfräser nicht verarbeitet werden kann. Daher müssen unter Berücksichtigung der Anforderungen sowohl an die Produktionseffizienz als auch an die Werkstückform andere Arten von Fräsern auf dem fünfachsigen Bearbeitungszentrum für die Bearbeitung komplexer Profile wie Schaftfräser und Dreiflächenfräser ausgestattet werden.

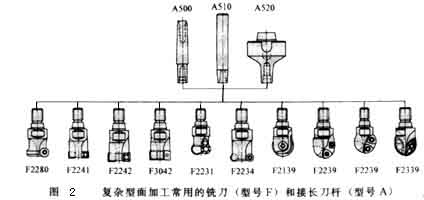

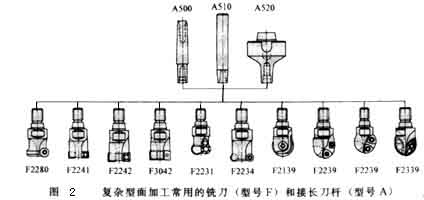

Abbildung 2 zeigt einige Arten von Fräsern. Solange die Größe dies zulässt, sollte die Schneide unabhängig von der Form des Werkzeugs ein Fräseinsatz mit einer Cabrio-Klemme sein. Solche Messer können aufgrund der Klinge und des Körpers auf verschiedene Weise kombiniert werden, und die Klinge und der Körper können von verschiedenen Firmen hergestellt werden. Daher kann eine spezialisierte Großproduktion gebildet werden, die nicht nur zur Verbesserung der Qualität des Werkzeugs beiträgt, sondern auch dazu beiträgt, die Produktionskosten des Werkzeugs zu senken.

Derzeit verwenden die meisten indexierbaren Klingen auf dem Markt CVD-beschichtete Hartmetallklingen. Um eine höhere Pseudoabriebfestigkeit zu erreichen, sind die Wendeschneidplatten alle mehrschichtige Beschichtungen. Bizhi Al2O3 kann die chemische Stabilität der Klinge verbessern. TiN und TiCN können die Verschleißfestigkeit der Klinge verbessern. Um die Schärfe der Klinge zu verbessern, kann zusätzlich zum Niedertemperatur-CVD-Verfahren die Beschichtung auch durch das PVD-Verfahren hergestellt werden. Einige Verarbeitungsanforderungen stellen sehr strenge Anforderungen an die Klinge. Die Klinge muss eine scharfe Schneide haben, um die Rauheit der fertigen Oberfläche zu verringern, aber auch eine hohe Verschleißfestigkeit aufweisen, um die Formgenauigkeit des Werkstücks sicherzustellen. In diesem Fall muss eine Kombination aus mehreren Beschichtungen verwendet werden. Um sicherzustellen, dass die Verwendung einiger Klingen kinderleicht ist, kann die Anzahl der Beschichtungsschichten bis zu 100 betragen.

Die Standzeit hängt eng mit der Vorschubgeschwindigkeit, der Schnittgeschwindigkeit und der Schnitttiefe zusammen. Die optimale Schnittmenge ist oft ein kleiner Bereich, der je nach Werkzeug und Werkstückmaterial festgelegt werden sollte.

Darüber hinaus Schneidstrategien wie: Die Planung des Werkzeugwegs, der Normalenvektor der Werkzeugachsenoberfläche (die Normalenrichtung der Oberfläche an diesem Punkt) oder die verschiedenen Methoden entlang des Oberflächentangensvektors (die Tangentenrichtung der Oberfläche an diesem Punkt) usw. sind ebenfalls ein Schlüsselfaktor für die Verarbeitung komplexer Oberflächen . Dies beeinflusst nicht nur die Oberflächenrauheit des Werkstücks, sondern auch die Form und Maßgenauigkeit des Werkstücks. Abbildung 3 zeigt die verschiedenen Schnittstrategien bei der Bearbeitung einer zylindrischen Oberfläche. Zum Schneiden in Umfangsrichtung muss der Werkzeugweg mit zweiachsigem Gestänge interpoliert werden. Beim Schneiden entlang der Generatrix-Richtung muss das Werkzeug nur eine einachsige Interpolation durchführen. Darüber hinaus weisen verschiedene Schneidmethoden große Unterschiede im Werkzeugverschleiß auf. Der Werkzeugverschleiß beim Abwärtsfräsen ist deutlich geringer als beim Aufwärtsfräsen, und der Verschleiß beim Hubfräsen ist viel größer als beim unidirektionalen Fräsen.

Um die Stabilität des Bearbeitungsprozesses zu verbessern, muss bei der Optimierung der Schneidstrategie die Kontinuität des Schneidens sichergestellt und die Schneidbewegung und der Leerlaufhub so weit wie möglich reduziert werden, um die Schneidzeit zu verkürzen. Beim Grobfräsen von Stahlteilen muss ein kontinuierliches Herunterfräsen gewährleistet sein, um den Spitzenwert der Schneide während des Schneidvorgangs zu minimieren.

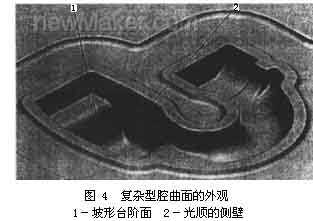

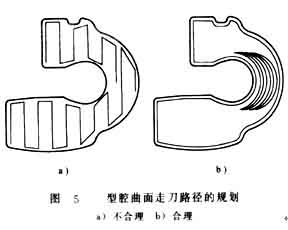

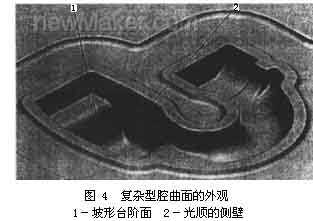

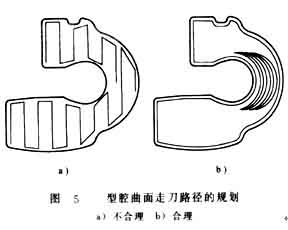

Bei der Bearbeitung des in Fig. 4 gezeigten Werkstücks, wenn die in Fig. 5a gezeigte Verarbeitung des Reihenschnitt-Trajektorienabschnitts verwendet wird; Die Bewegung des Werkzeugs ist sehr unvernünftig, die Schnittbedingungen sind sehr unbefriedigend, die Bearbeitungszeit beträgt 33 Minuten und die Oberflächenrauheit des Werkstücks beträgt 6-9 um. Wenn Sie zur Verarbeitung auf den in Abbildung 5b gezeigten Kreisschneidepfad wechseln, beträgt die Verarbeitungszeit etwa 27 Minuten. Gleichzeitig kann die Rauheit des Werkstücks auf 2 ~ 4 μm reduziert werden.

Nach dem Eintritt in die 1980er Jahre wurden 5-Achsen-Fräsmaschinen häufig in der komplexen Oberflächenbearbeitung eingesetzt. Die Kontur des Werkstücks nach dem Fräsen liegt sehr nahe an der endgültigen Form des Werkstücks, der letzte Endbearbeitungsprozess erfolgt jedoch noch manuell. In den späten 1980er Jahren entwickelte sich die Hochgeschwindigkeits-Schneidtechnologie allmählich und reifte, und ihre Anwendung in der industriellen Produktion wurde in Bezug auf Werkzeugmaschinen, Schneidwerkzeuge und andere verwandte Technologien kontinuierlich verbessert. Da das Hochgeschwindigkeitsschneiden die Vorschubgeschwindigkeit verdoppeln kann, kann der Vorschubabstand verringert werden, ohne die Produktionseffizienz zu verringern. Dies ist eine Voraussetzung für die Verbesserung der Formgenauigkeit des Werkstücks und die Verringerung der Oberflächenrauheit. Gegenwärtig benötigen die meisten durch Hochgeschwindigkeitsfräsen verarbeiteten Werkstücke nicht mehr das letzte manuelle Verarbeitungsverfahren und können direkt in Betrieb genommen werden.

Neue Werkzeugmaterialien: wie Keramik auf Aluminiumoxidbasis, Keramik auf Siliziumnitridbasis, Cermets, Hartmetall, insbesondere die kontinuierliche Entwicklung superharter Beschichtungen, die das Fräsen von Hartflächen ermöglichen. Die Formoberfläche kann nach dem Abschrecken in Form gefräst werden, wodurch eine Verformung vermieden wird, die durch das Abschrecken nach dem Fräsen verursacht wird. Dies vereinfacht nicht nur den Bearbeitungsprozess, sondern verbessert auch die Genauigkeit des Werkstücks.

Darüber hinaus hat bei der Anwendung des Präzisionsschmiedens bei der Werkzeugherstellung der Gesenkrohling nach dem Schmieden bereits seine vorgesehene Grundform, und die verbleibende Bearbeitungszugabe ist im Vergleich zum Fräsen des gesamten Rohlings unbedeutend. In diesem Fall kann es neben dem Fräsen auch durch hocheffizientes Schleifen verarbeitet werden. Im Vergleich zum Hartfräsen kann das hocheffiziente Schleifen nicht nur die Formgenauigkeit des Werkstücks verbessern, sondern auch die Oberflächenrauheit des Werkstücks. Es gibt viele hocheffiziente Schleifverfahren, üblicherweise Hochgeschwindigkeitsschleifen mit sphärischen Schleifscheiben und Bandschleifen mit Riemenscheiben mit kleinem Durchmesser.

Dreidimensionale Freiformflächen in Werkzeugen und Formen werden üblicherweise auf einem 5-Achsen-Bearbeitungszentrum bearbeitet. Da das Material des Werkstücks hauptsächlich aus legiertem Stahl oder Werkzeugstahl besteht, müssen die Struktur der Werkzeugmaschine und das numerische Steuerungssystem die Anforderungen an Produktivität und Werkstückgenauigkeit im Verarbeitungsprozess berücksichtigen und diese als Grundlage für eine angemessene Anordnung und Optimierung verwenden. Um sicherzustellen, dass die Werkzeugmaschine beim Schneiden verschiedener Formmaterialien nicht zu stark verformt wird, sollte der Werkzeugmaschinensteifigkeit bei der Festlegung des Maschinenlayouts höchste Priorität eingeräumt werden. Größere fünfachsige Bearbeitungszentren verwenden meist eine Portalstruktur, und einige kleine und mittlere fünfachsige Bearbeitungszentren verwenden manchmal eine Säulenstruktur.

Seit Anfang der neunziger Jahre wurden fast alle komplexen Formen in der Produktion durch Hochgeschwindigkeitsschneiden bearbeitet. Ziel ist es, die Produktionseffizienz zu verbessern, die Produktkosten zu senken und gleichzeitig die Formgenauigkeit des Werkstücks zu verbessern und die Oberflächenrauheit zu verringern. Um den Anforderungen des Hochgeschwindigkeitsschneidens gerecht zu werden, verwendet die Spindel der Werkzeugmaschine fast ausnahmslos eine elektrische Spindel. Die Spindeldrehzahl ist stufenlos abhängig vom Durchmesser des verwendeten Werkzeugs und die Drehzahl reicht von mehreren tausend Umdrehungen pro Minute bis zu Zehntausenden Umdrehungen pro Minute. Das Antriebssystem des Schiebetisches unterscheidet sich auch von herkömmlichen Bearbeitungszentren beim Hochgeschwindigkeitsschneiden. Zu den häufig verwendeten Systemen gehören Kugelumlaufspindelmutterpaar und Linearmotorantrieb, und die maximale Vorschubgeschwindigkeit kann mehr als 100 m / min erreichen.

Bei der Bearbeitung komplexer Oberflächen muss das CNC-System der Werkzeugmaschine auch einige spezielle Anforderungen erfüllen. Beispielsweise werden CNC-Bearbeitungsprogramme für komplexe Oberflächen im Allgemeinen mit CAD / CAM-Software generiert. Ein Profilprogramm benötigt häufig mehrere Megabyte (Byte) Speicherplatz, und es ist nicht mehr möglich, NC-Programme mit einer Diskette zu übertragen. Daher muss das CNC-System die Funktion haben, sich mit anderen Computersystemen zu vernetzen, um das CNC-Programm direkt vom CAD / CAM zu empfangen. Darüber hinaus muss das numerische Steuerungssystem auch eine fortschrittliche Steuerungstechnologie anwenden, die zunächst die Funktion von LookAhead erfordert. Mit anderen Worten, bevor die Werkzeugmaschine eine bestimmte Spur verarbeitet, analysiert das Datensystem die zu verarbeitende Oberfläche im Voraus. Entsprechend der Krümmung jedes Punktes der gekrümmten Oberfläche und der Verbindungsbeziehung jedes benachbarten Punkts wird die Vorschubgeschwindigkeit der Werkzeugmaschine angemessen eingestellt, um die höchste Produktivität unter der Voraussetzung der Gewährleistung der Genauigkeit des Werkstücks zu erzielen. Um den dynamischen Fehler im Bearbeitungsprozess zu reduzieren, verwendet die Servofehlerkorrektur des neuen Datensystems nicht mehr den vorherigen seriellen Proportional-Differential-Integral-Regler (PID), sondern einen Zustandsregler, der Zustandsparameter wie Position und Geschwindigkeit kompensiert. Die Verwendung dieser Art von Regler kann den Fehler der Antriebshysterese vollständig beseitigen, den nichtlinearen Fehler kompensieren, der durch den Spalt oder die Reibung verursacht wird, und sogar einige Vibrationen der Werkzeugmaschine ausgleichen. Um die Anforderungen zur Verbesserung der Formgenauigkeit des Werkstücks und zur Verringerung der Oberflächenrauheit zu erfüllen.

Das Werkzeugsystem spielt bei der Bearbeitung komplexer Profile eine entscheidende Rolle für die Produktionseffizienz und Verarbeitungsqualität. Bei der Auswahl eines Werkzeugsystems müssen Sie zunächst von der Geometrie der zu verarbeitenden Teile ausgehen und die Werkzeugtypen angemessen verwenden. Wie in Abbildung 1 gezeigt, ist die Geometrie jedes Teils sehr unterschiedlich. Wenn zur Verarbeitung nur ein Kugelfräser verwendet wird, muss ein Kugelfräser mit kleinem Durchmesser ausgewählt werden, was es schwierig macht, die Verarbeitungseffizienz zu verbessern. Außerdem ist der Lichtbogenradius einiger Teile so klein, dass er selbst mit einem kleinen Kugelfräser nicht verarbeitet werden kann. Daher müssen unter Berücksichtigung der Anforderungen sowohl an die Produktionseffizienz als auch an die Werkstückform andere Arten von Fräsern auf dem fünfachsigen Bearbeitungszentrum für die Bearbeitung komplexer Profile wie Schaftfräser und Dreiflächenfräser ausgestattet werden.

Abbildung 2 zeigt einige Arten von Fräsern. Solange die Größe dies zulässt, sollte die Schneide unabhängig von der Form des Werkzeugs ein Fräseinsatz mit einer Cabrio-Klemme sein. Solche Messer können aufgrund der Klinge und des Körpers auf verschiedene Weise kombiniert werden, und die Klinge und der Körper können von verschiedenen Firmen hergestellt werden. Daher kann eine spezialisierte Großproduktion gebildet werden, die nicht nur zur Verbesserung der Qualität des Werkzeugs beiträgt, sondern auch dazu beiträgt, die Produktionskosten des Werkzeugs zu senken.

Derzeit verwenden die meisten indexierbaren Klingen auf dem Markt CVD-beschichtete Hartmetallklingen. Um eine höhere Pseudoabriebfestigkeit zu erreichen, sind die Wendeschneidplatten alle mehrschichtige Beschichtungen. Bizhi Al2O3 kann die chemische Stabilität der Klinge verbessern. TiN und TiCN können die Verschleißfestigkeit der Klinge verbessern. Um die Schärfe der Klinge zu verbessern, kann zusätzlich zum Niedertemperatur-CVD-Verfahren die Beschichtung auch durch das PVD-Verfahren hergestellt werden. Einige Verarbeitungsanforderungen stellen sehr strenge Anforderungen an die Klinge. Die Klinge muss eine scharfe Schneide haben, um die Rauheit der fertigen Oberfläche zu verringern, aber auch eine hohe Verschleißfestigkeit aufweisen, um die Formgenauigkeit des Werkstücks sicherzustellen. In diesem Fall muss eine Kombination aus mehreren Beschichtungen verwendet werden. Um sicherzustellen, dass die Verwendung einiger Klingen kinderleicht ist, kann die Anzahl der Beschichtungsschichten bis zu 100 betragen.

Die Standzeit hängt eng mit der Vorschubgeschwindigkeit, der Schnittgeschwindigkeit und der Schnitttiefe zusammen. Die optimale Schnittmenge ist oft ein kleiner Bereich, der je nach Werkzeug und Werkstückmaterial festgelegt werden sollte.

Darüber hinaus Schneidstrategien wie: Die Planung des Werkzeugwegs, der Normalenvektor der Werkzeugachsenoberfläche (die Normalenrichtung der Oberfläche an diesem Punkt) oder die verschiedenen Methoden entlang des Oberflächentangensvektors (die Tangentenrichtung der Oberfläche an diesem Punkt) usw. sind ebenfalls ein Schlüsselfaktor für die Verarbeitung komplexer Oberflächen . Dies beeinflusst nicht nur die Oberflächenrauheit des Werkstücks, sondern auch die Form und Maßgenauigkeit des Werkstücks. Abbildung 3 zeigt die verschiedenen Schnittstrategien bei der Bearbeitung einer zylindrischen Oberfläche. Zum Schneiden in Umfangsrichtung muss der Werkzeugweg mit zweiachsigem Gestänge interpoliert werden. Beim Schneiden entlang der Generatrix-Richtung muss das Werkzeug nur eine einachsige Interpolation durchführen. Darüber hinaus weisen verschiedene Schneidmethoden große Unterschiede im Werkzeugverschleiß auf. Der Werkzeugverschleiß beim Abwärtsfräsen ist deutlich geringer als beim Aufwärtsfräsen, und der Verschleiß beim Hubfräsen ist viel größer als beim unidirektionalen Fräsen.

Um die Stabilität des Bearbeitungsprozesses zu verbessern, muss bei der Optimierung der Schneidstrategie die Kontinuität des Schneidens sichergestellt und die Schneidbewegung und der Leerlaufhub so weit wie möglich reduziert werden, um die Schneidzeit zu verkürzen. Beim Grobfräsen von Stahlteilen muss ein kontinuierliches Herunterfräsen gewährleistet sein, um den Spitzenwert der Schneide während des Schneidvorgangs zu minimieren.

Bei der Bearbeitung des in Fig. 4 gezeigten Werkstücks, wenn die in Fig. 5a gezeigte Verarbeitung des Reihenschnitt-Trajektorienabschnitts verwendet wird; Die Bewegung des Werkzeugs ist sehr unvernünftig, die Schnittbedingungen sind sehr unbefriedigend, die Bearbeitungszeit beträgt 33 Minuten und die Oberflächenrauheit des Werkstücks beträgt 6-9 um. Wenn Sie zur Verarbeitung auf den in Abbildung 5b gezeigten Kreisschneidepfad wechseln, beträgt die Verarbeitungszeit etwa 27 Minuten. Gleichzeitig kann die Rauheit des Werkstücks auf 2 ~ 4 μm reduziert werden.